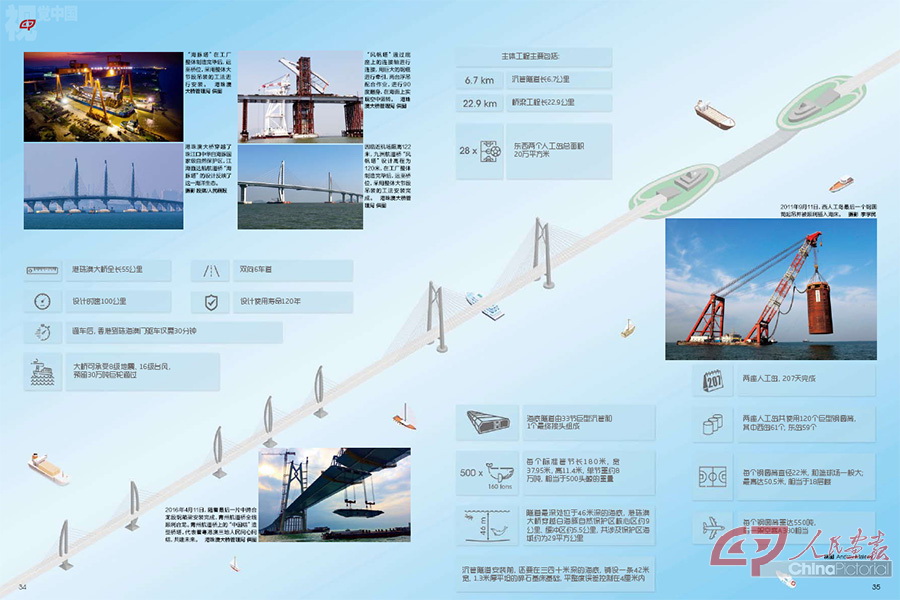

港珠澳大桥创造了多项世界之最——世界总体跨度最长、钢结构桥体最长、海底沉管隧道最长的跨海大桥,也是世界公路建设史上技术最复杂、施工难度最高、工程规模最庞大的桥梁。

如今,这座全长55公里,东连香港大屿山、西接澳门半岛和广东省珠海市,被称为“桥梁界珠峰”的世界最长跨海通道,经6年筹备、8年多建设,主体工程交付验收。通车之后,珠江两岸距离将从过去4小时车程、1小时船运,压缩为30分钟车程。

各具特色的三组巨型桥塔

驱车经港珠澳大桥珠海连接线,沿收费处而上,双向6车道的宽敞路面出现在眼前。金属护栏从中间隔开,车道线已绘制完毕。大桥两旁,茫茫大海上不时出现星星点点的岛屿和大大小小的船只。如果运气好,甚至能看见三三两两的白海豚在海上跳跃的身姿。

长达22.9公里的主体桥梁工程,上部结构用钢量达42.5万吨,约为60座埃菲尔铁塔,是在全球范围内首次在桥梁上部结构大规模使用钢构件的工程。主体桥梁工程包括九洲航道桥(主跨268米双塔中央索面钢箱梁斜拉桥)、江海直达船航道桥(主跨2×258米三塔中央索面钢箱梁斜拉桥)、青州航道桥(主跨458米双塔空间索面钢箱梁斜拉桥)和约20公里非通航孔桥。从珠海出发,“风帆”造型九洲航道桥、“海豚”造型江海直达船航道桥和“中国结”造型青州航道桥依次排开,结构简洁、线条流畅,且寓意深远、韵味无穷。

但造型独特的桥塔,构件尺寸大、精度要求高,制造和施工难度可想而知。

九洲航道桥距珠海市区最近,从珠海著名的情侣南路远眺,耸立的“风帆”在伶仃洋上极为醒目。但九洲航道桥临近澳门国际机场,高空作业限高122米,故“风帆”主塔设计高程为120米。特别是江海直达船航道桥三座“海豚”造型桥塔,在工厂整体制造完毕后,运至桥位,采用整体大节段吊装的工法进行安装,这种方式在国内是首次。“桥塔通过底座上的连接轴进行连接,用巨大的钢缆进行牵引,两台浮吊配合作业,将这个3000吨重的大家伙进行90度翻身,在海面上实现空中竖转,当时被称为‘世界第一吊’。”港珠澳大桥管理局工程总监张劲文介绍。

在港珠澳大桥中段的青州航道桥,桥塔被精心设计成了“中国结”的造型,象征着港珠澳三地紧密相连,具有深远的寓意。“中国结吊装用了100天,因为要处理好每一个细节。”张劲文说。大桥穿越了珠江口中华白海豚国家级自然保护区,江海直达船航道桥设计上反映了这一海洋生态,三座“海豚塔”矗立海上。

更值得称道的是,主体工程桥面铺装达70万平方米,同样为世界之最。桥面铺装的体量大、质量要求高、设计寿命长,在招标前,港珠澳大桥招标团队对项目业主、施工单位、分包商、材料供应商、集料生产商进行了全方位的系统考察。以所用细石料为例,一般道路工程对集料的细度规格要求在粒径0至3毫米,传统碎石粒径不均匀,且离散性较大。但港珠澳大桥项目却要求以常规原料为基础再细分三档。经过充分调研,发现当时国内市场没有完全符合项目质量要求的成品集料,而材料又是保证质量的核心因素,港珠澳大桥管理局便提出了自建现代化专用集料工厂的构想。

施工单位中标后,建成并投产现代化工厂——中山集料工厂。“承包人的作为决定项目品质,施工单位做到的比我们想象的更好。碎石非常均匀,含泥量低,许多项目比肩国际标准。”管理局局长助理兼计划合同部部长高星林说,这是国内桥面铺装界的重要创新性事件。

“计划合同部通过对招标的策划影响了大桥设计方案的产生和优化,这是我们的一个创新。”高星林介绍,港珠澳大桥管理局的招标紧紧围绕建设目标、管理理念,吸收全世界最优势资源和禀赋来匹配项目建设。

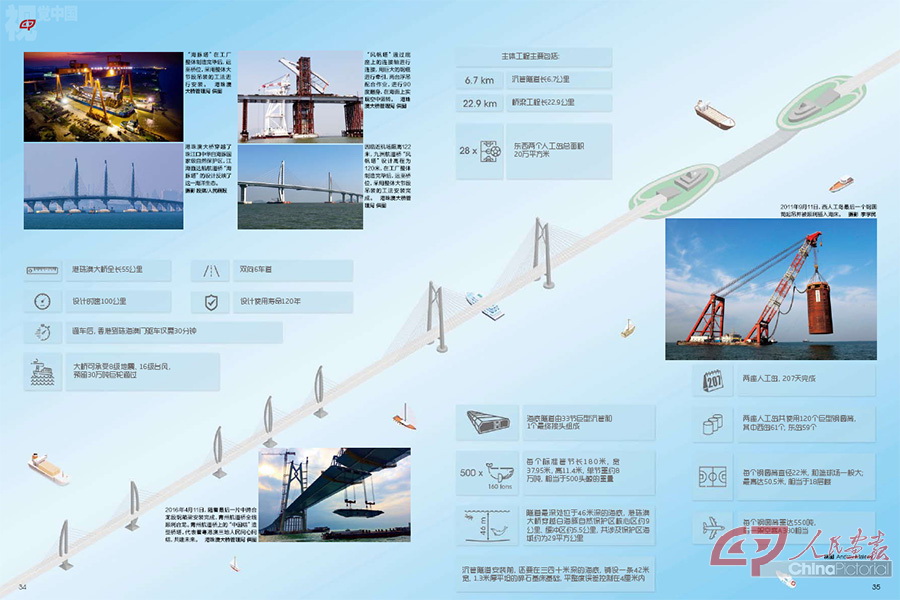

东西两座“贝壳岛”

驱车至距离珠海口岸20多公里处,视野变得开阔起来,至青州航道桥的尽头,便是西人工岛。通过海底沉管隧道,与之相连的是连接港珠澳大桥香港段的东人工岛。从空中俯瞰整座大桥,似两条蛟龙出海,一条向东,一条向西,相互守望。两座人工岛状似圆圆的贝壳,又如同两艘相向而行的巨轮。

两座人工岛上的建筑形态基本相同,东岛主体建筑高4层,西岛主体建筑高3层。两岛功能略有不同:东岛为集交通、管理、服务、救援和观光功能为一体的综合运营中心,且有游客观景览胜功能,岛上有观景平台和观景走廊;西岛的功能则以桥梁的监控、养护服务及办公为主。美观、实用的东西人工岛和其连接的海底隧道,是整个大桥工程建设中难度最高的关键所在。港珠澳大桥海底隧道所在的伶仃航道,是全球非常重要的贸易航道,每天有近4000艘货船、渔船、高速客船从此经过。

为保证大小船舶通行安全,要求桥面高度超过80米、桥塔高度超过200米。但不远处的香港国际机场又要求飞行航线附近不能有超过88米的建筑物。同时,设计施工必须考虑小于10%阻水率的要求,否则,泥沙可能被阻挡沉积,导致航道阻塞,甚至使伶仃洋变成一片冲积平原。

“要满足30万吨巨轮通过,又要满足航班降落限高需求,还要考虑对海洋环境的影响,这一航段只能沉入海底。”张劲文介绍,由于这一工程建设难度大,需要协调的部门多,管理局在招标时采取了岛隧工程设计施工总承包的模式,以中国交通建设股份有限公司牵头的联合体中标。

在汪洋大海“无中生有”两座小岛,谈何容易?但两座面积共20万平方米的小岛,实现了当年开工、当年成岛,创造了世界纪录。

如果采用传统的抛石填海、围堤筑岛技术,工期长达3年,会对周边环境及航道产生极大影响。科研人员设计了多个方案,最后探索出钢圆筒围岛法,即采用120个巨型钢圆筒直接固定在海床上插入海底,再在中间填砂形成人工岛。这样能够很快稳定结构,不用移走量达天文数字的淤泥,对海洋环境来说也最为可靠。

直径22米、高40.5至50.5米、重达500至600吨的120个钢圆筒相继在上海振华重工长兴基地制造完成,再用7万吨级特种船“振华17”号货轮转运至1600公里外的施工地点。

2011年5月15日,西人工岛首个钢圆筒施工。但打入第一根圆筒却颇费了周折,钢筒进入淤泥一定深度后,被泥紧紧黏住,无法继续深入。经过反复琢磨,施工人员最后采取了打入一段后回抽一次,并在回抽时用高压水枪冲洗筒壁的方式,终于将钢筒一寸寸振沉到21米深的海泥里,抵至不透水层。

随着经验的积累,施工速度逐渐加快。激震力达4000吨的8个液压锤被运到施工现场,一个个巨型钢圆筒被“敲”进三四十米深的海底。2011年9月11日,61个超大体量钢圆筒和124片弧形钢板副格组成止水围护结构,将西人工岛围成。同年12月21日,东人工岛围成。

钢圆筒全部打下后,还要填入两百万立方米海砂,并进行深层地基排水固结等一系列处理,达到设计要求的基础强度。

钢筒外围则抛石加固,修筑挡浪墙,安装扭工字块,对人工岛进行保护,形成坚固的岛壁结构。2013年3月1日,岛隧工程西人工岛岛隧结合部钢圆筒被顺利拆除,西人工岛具备沉管安装对接条件,5月初开始首节沉管的浮运安装。不久,东人工岛岛隧结合部钢圆筒拆除,东人工岛也打开“大门”,静待与首节曲线段E33管节的海底对接。

不漏水的海底隧道

从西人工岛缓缓而下,经过短暂而流畅的隧道入口减光罩,一条全长约6.7公里的隧道豁然眼前。依海底走势,隧道内有两次上下起伏的坡度,然而乘车而过却不会有太大感觉。

“隧道内恒温,通风标准与公路隧道无异。同时,隧道内全部采用LED灯照明,光线柔和,用户行车见光不见灯,感觉舒适。”张劲文介绍。

隧道分左右各3车道,中间的服务管廊也是紧急通道。行车洞两旁侧壁上方每隔一段距离就有一节红色消防管道,上面每隔一米左右就有一个智能喷洒龙头。一旦隧道内烟雾或温度到达一定程度,这些消防水龙头就会通过感应自动打开。

这条世界最长的海底沉管隧道是由33节预制沉管及一个长约12米重达6300吨的“最终接头”拼接而成,其中深埋海底的沉管隧道长5664米,最深处位于46米深的海底。

在中国,跨海大桥已有多座,但深埋海底沉管隧道却是第一次。

沉管隧道技术是在海床上浅挖出沟槽,将预制好的沉管放在沟槽中,再进行水下对接。国际上曾采用过的沉管隧道通常为浅埋,港珠澳大桥由于周围环境和水陆空交通的要求,建成了世界上第一个深埋沉管隧道。

在水下40多米建设深埋沉管隧道,在国际上曾被视为“技术禁区”,港珠澳大桥隧道的最大挑战也在于深埋。为了让沉管能经受近30米厚海底淤泥的重压,沉管预制的百万方混凝土无裂缝,设计师们在刚性和柔性之间开创性提出“半刚性”沉管结构,实现了“不漏水”。为了避免沉管在软土地基上发生不均匀或较大工后沉降,工程师们不仅在海床上挖出了一条沟槽,还筑起了一条平整的基床。

沉管采用“两孔一管廊”结构形式,双向六车道,管廊布置在中间,按功能分三层。每个标准管节重达8万吨,长180米,分为8个节段,每节段长22.5米,在桂山预制厂制造对接。

管节预制后,由厂房顶推至浅坞,用钢板封闭两端,在浅坞中放水使沉管漂浮至水面,横移至深坞进行二次舾装,再由大型船舶拖运至安装位置。管节定位就绪后,向管节内水箱灌水压载,使之下沉,然后把沉放的管节在水下连接起来,再经覆土回填后,筑成隧道。

要让这些管节在海底40多米的复杂环境下对接安放,难度可想而知。精准的遥控、测绘、超算,堪比航天器交会对接。

大桥建立了一个全球导航卫星系统(GNSS)基站,在2万米高空收集数据,引导施工,保证两个沉管海底对接时的误差控制在7厘米以内。对接完成后,对接端的止水带将通过水力压接密封,使沉管一个个紧密连接起来。

施工过程中的一次困境让经历者难忘:在安装E15管节时,因为回淤的问题,遭遇了三次浮运、两次返航的情况。2014年11月15日是E15管节沉放的“窗口期”。当管节浮运到系泊位置准备沉放时,突然发现基床上有4-5厘米的异常回淤,条件不利于沉放,只能中止安装,管节返航。经过两三个月的精心准备之后,2015年2月24日农历大年初四,E15再次出征。但天不遂人愿,当船队尚未到达系泊位置时,前方就传来消息:E15管节碎石基床尾部突然发现大面积异常淤积物,厚度达到五六十厘米,只能再次返航。时任中交港珠澳大桥岛隧工程沉管安装项目副书记王有祥回忆说:“哭,都哭了,全都在抹眼泪,我也在抹眼泪,哭得一塌糊涂。但是哭完了以后,老老实实地穿戴好了,再找新的气象窗口,再拖回来。”2015年3月24日,浮运船队携E15管节第三次踏浪出海,经过数轮观测、调整后,E15管节在40多米深的海底与E14管节精准对接。

历时3年多,至2017年5月,“振华30”轮将最终接头实施了水下吊装,并于7月7日实现了海底沉管隧道的全线贯通。中交港珠澳大桥岛隧工程总工程师林鸣曾表示:“这个拥有64项创新的工程,填补了多项技术空白。”这些构成隧道的庞然大物,吸引着人们尤其是同行的关注,也成为了“桥梁界珠峰”的最热门话题。

流水线和“搭积木”

港珠澳大桥结构复杂,施工难度大,要克服恶劣的海上施工条件,建设一座同时满足内地、香港和澳门三地标准体系的巨型跨海通道,建设者们创造性地将土木工程行业变成了流水线式的装备制造业。

港珠澳大桥设计使用寿命120年,钢结构制造合同工期为36个月,在有限工期内保质保量完成繁重的钢结构制造任务,成了大桥又一个大挑战。

钢梁基本构件型式标准,能否采用汽车制造业的流水线生产模式?整体拼装时能否采用预制思路,实现车间制造?

张劲文创造性地提出了“板单元用工厂流水线制造”及“总拼厂变工地化施工为工厂法制造”的构想。在诸多桥梁专家都模棱两可的态度前,港珠澳大桥管理局局长朱永灵却鼓励他:“放手去做!”

不久,全球第一条智能化钢箱梁板单元生产线在中铁山桥集团有限公司诞生。该生产线研制了智能化板单元组装和焊接机器人系统,生产效率高、质量优良,使得中国钢梁板单元制造生产过程达到了国际水平。

与此同时,人工岛的钢圆筒被分为72个板单元,在上海振华重工长兴基地制作拼装;海底隧道的33节沉管全部在距离施工现场13公里的桂山预制厂制造;桥梁工程所使用钢箱梁、桥墩、桥面板则在中山、东莞、山海关等基地制造……“整个施工过程中应用了‘大型化、工厂化、标准化、装配化’的设计与建设理念,现场作业变成了工厂作业,这是非常大的飞跃。”港珠澳大桥管理局副局长余烈介绍。

大到隧道沉管、钢桥箱梁,小到逃生门板、污水过滤盖,港珠澳大桥的所有构件都是岸上工厂预制后运至海上,像“搭积木”一样拼装在一起。但在天地之间、海上海下“搭积木”,要求更高的技术含量和更高的装备水平:承担海底沉管最终接头的吊装船“振华30”是中国自主设计建造的世界最大起重船,具备单臂固定起吊1.2万吨、单臂全回转起吊7000吨的能力;世界最大、国内第一的外海施工深水碎石整平船“津平1号”,创造了最高精度垄间高差2毫米的世界纪录;为桥梁工程桥塔吊装而打造的“长大海升”号3200吨吊船,最大吊高达120米,为亚洲之最……

“在和平时代,大型基础设施建设却像是一场战争,要统筹协调各部门各领域实施大兵团协同作战。”张劲文说。

促进行业革命

从东人工岛驶出后,进入岛隧过渡段,不远处的香港大屿山清晰可见。

由于港珠澳大桥由三地共建,综合三地的技术标准和质量规范,港珠澳大桥形成了一整套自己的设计、施工、营运和管理方法:设计使用寿命120年,预留30万吨级巨轮和15万吨级集装箱船全天候通过,还要能抗8级地震、抵御16级台风。为统一混凝土使用标准,管理局与港澳合作,首创混凝土认证制度,从集料采购到机械管理,从物料防护到搅拌程序都固化为一整套质量控制体系;桥面钢箱梁顶板直接承受路面压力,制约钢箱梁质量,此前,内地钢箱梁顶板厚度是12至14毫米,港珠澳大桥顶板厚度则调整为18毫米;为打破沉管隧道关键部件止水带的国外垄断,通过自主研发,国内已经对该技术实现突破,产品指标达到国际同类水平;全面改造整个生产线的中铁山桥集团公司,陆续接到了挪威、美国、德国等新建大桥的钢箱梁、大型钢构件的生产订单……

行业内有言:建桥技术,二十世纪六七十年代看欧美,二十世纪八九十年代看日本,如今,看中国。

“许多厂家都很看重港珠澳大桥的历史机遇。港珠澳大桥吸引着全球优势资源,推动着行业进步。”高星林介绍。

除了在工程质量上精益求精,项目还接轨国际标准,引进在石化行业应用成熟的HSE(健康Health、安全Safety和环境Environment)管理体系,并在管理局成立安全环保部,对职业健康、安全管理、环境保护、通航安全保障等方面提出严格要求,并贯彻至所有参建施工单位的管理理念。港珠澳大桥管理局还将安全环保要求纳入招标范围,推动了很多企业的科技、工艺水平提升。

为保护中华白海豚,施工以来,环保团队出海跟踪300多次、拍摄了30余万张照片,为在施工时采取针对性保护措施提供了参考。

为减少挖泥总量,岛隧工程改良抓斗船施工工艺,提高开挖精度,减小开挖厚度。为减少运输过程中挖泥溢出污染海域,岛隧工程降低抓斗船装斗率。7年间,4000多万立方米挖泥总量、上万次运输,倾倒区水质从未出现过污染物超标。

为保障沉管隧道发生火灾时人员的安全,工程在福建漳州修建了沉管隧道火灾试验足尺模型,获取了大量第一手数据,形成了港珠澳大桥沉管隧道防灾减灾的成套关键技术指标。

施工过程中,为避免工人受到职业病的困扰和危害,港珠澳大桥安全环保部“强制”工人在上岗前后都进行体检……

2017年8月23日,台风“天鸽”正面登陆珠海。管理局统一组织桥面作业人员、口岸大桥区作业人员共1347人迅速撤离现场,返回珠海市区。在撤离前,工作人员将桥上设备、工器具和营地房屋紧急加固,以减轻台风对大桥的影响和造成损失。

主桥入口封闭,不允许任何人员、车辆上桥。岛隧工程方面,由于东西人工岛主体建筑已经封顶,加之人工岛主体建筑抗风性能比陆地普通建筑更胜一筹,故而决定将2036名施工人员全部进入主体建筑内避风,并要求现场28艘施工船只尽快进入安全水域避风。最终,无论是人还是桥,都经受了考验,安然无恙。

据不完全统计,围绕这座世纪工程,自2003年前期研究工作至今,全国先后有100多家科研单位、上千名科技工作者,开展了300多项科研攻关,累计投入近5亿元,创立工法逾40项,获得发明专利逾百项,应用专利数百项,形成专用技术标准、规范63本,出版技术专著十多部,发表论文逾500篇。

人人都是“细节控”

在东西人工岛上,仔细观察就会发现,台阶的砖与砖之间几乎没有缝隙——这是因为工人们铺砖的时候每一块都要用线做丈量。

“港珠澳大桥除了是世纪工程,还有许多值得称道的细节,说是精品工程毫不为过。”张劲文介绍。

为让驾驶员在进出隧道时适应光线的明暗变化,东西人工岛隧道出入口上方设有200米左右的减光罩,45度的倾角实现了光线渐变的效果。同时,东西人工岛上的大多数建筑使用的是清水混凝土。与传统混凝土不同,清水混凝土属于一次浇注成型,不做任何外表装饰,直接由结构主体混凝土本身的肌理、质感形成自然状态的“素颜”装饰面。

“虽然是项目经理,但我们也经常和工人一起干活。包括岛隧工程的林鸣总工程师,每天都要在人工岛和隧道上转几圈,对每一个细节都很较真。”中交港珠澳大桥岛隧工程预制一分厂项目经理刘经国回忆,一次,林鸣肉眼观察东人工岛的大台阶与设计方案有出入,便立马追问项目经理。经测量发现有4毫米误差后,马上责成“返工”。

如今,东人工岛的大台阶、西人工岛的大斜板误差均不超过2毫米,成为人工岛的标志性建筑。“从业主到参建单位,大多形成了共识,把大桥建得精致、精美,不留遗憾。”张劲文看来,桥梁大国与桥梁强国之间的差距,就在于细节。

赶上了中国基础设施建设的“黄金年代”,又能有幸参与这一世纪工程,几乎所有参建者都用“幸运”“适逢其时”“心满意足”这样的字眼来形容自己的感受。

管理局员工大多家在广州,而施工单位员工更多家在外省,这几乎是每一个参与者心里最软的痛,但他们大多没有怨言。“港珠澳大桥的平台和机会是不用说的,让人感觉到自己每天都在进步和变化,不断达到更高的水平。”刘经国说。

从珠海起飞的飞机上俯瞰,蔚蓝色的伶仃洋上,连绵起伏的港珠澳大桥全线工程像一串珍珠项链,两座人工岛宛如一对“璧玉”,诠释着这座桥的建造理念——“珠联璧合”,连接起珠江口的两岸三地。随着粤港澳大湾区概念的提出,在可期的未来,港珠澳大桥所起到的作用让人期盼。“国家发展到这个程度,珠三角经济发展这么快,港澳都有进一步融入国家大发展的需求,湾区基础设施互联互通的趋势肯定会加快。”余烈说。