——————

一月底的株洲,冬日的尾声与早春的序曲在此交织。车缓缓驶进目的地,广场上一架代号“霹雳火”的直-10武装直升机模型映入记者的眼帘。在人民画报社和国务院国资委新闻中心联合开展的“开局‘十五五’ 奋企稳经济”暨新春走基层报道中,记者走进中国航空发动机集团有限公司湖南动力机械研究所(简称中国航发动研所),这里也是国内首款3D打印涡喷航空发动机的诞生地。

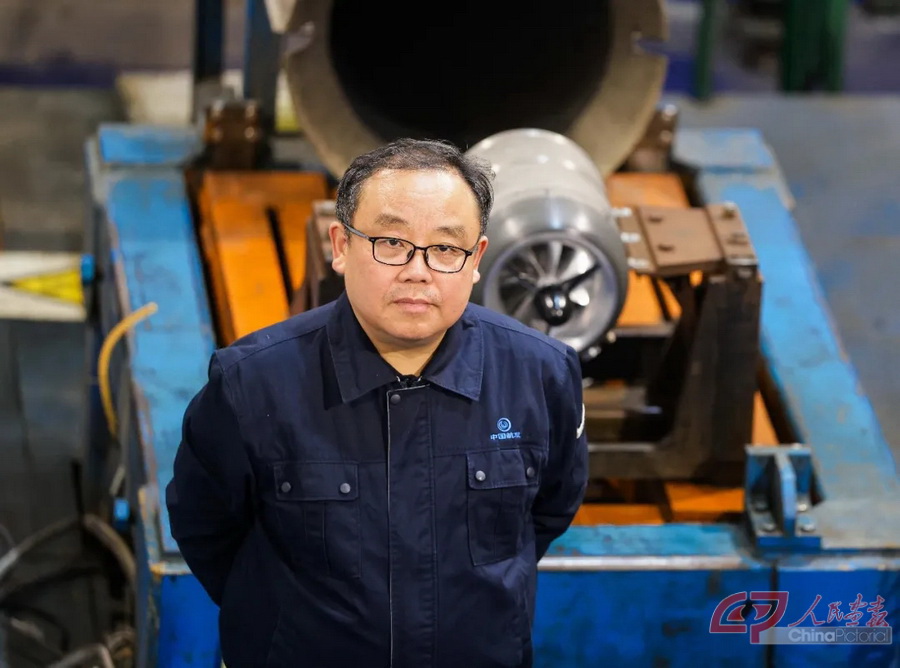

国内首款3D打印涡喷航空发动机 摄影 万全/人民画报

2025年11月9日,陕西定边县的天际之上,一道红色尾焰划破天际。距离发射点50米外,米栋正在拍摄的手却不由一抖,心也咯噔一下。一架长3.3米、翼展2.1米的无人机火箭助推器搭载新型发动机起飞一两秒后蓦地“点了下头”,迅速挺立后直冲6000米高空,飞行试验持续30分钟,最大飞行速度达到0.75马赫,标志我国首款3D打印涡喷航空发动机首次单发飞行试验圆满成功。

“KP16-3D发动机的推力超预期,飞机起飞十几米后一下没hold住,好在飞机控制系统及时做出矫正,飞机机头‘拉起来’那刻的激动不亚于看到我自己的孩子出生了。”中国航发动研所项目负责人米栋向记者回顾那瞬间惊心的“幸福”。

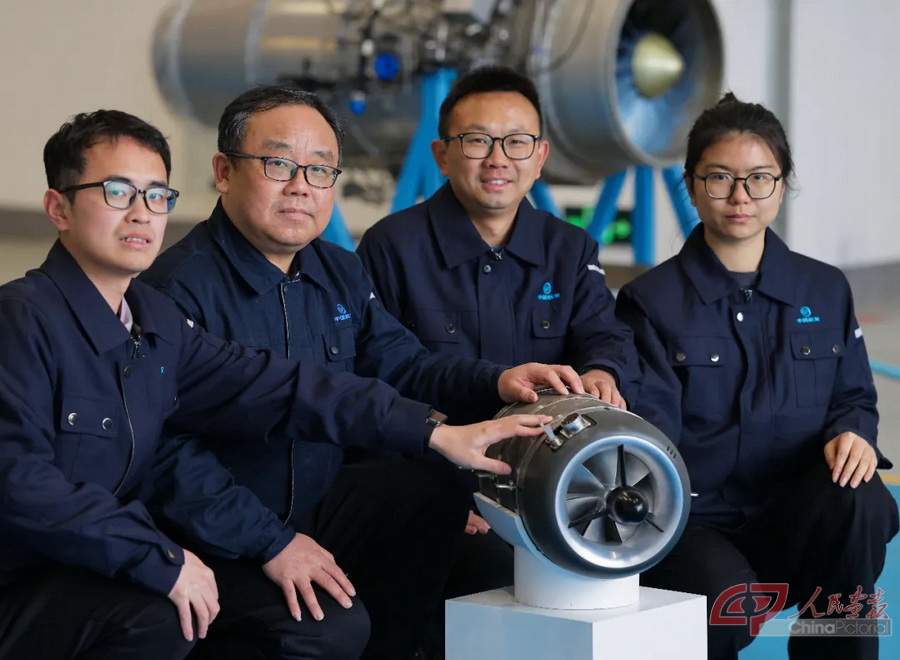

中国航发动研所项目负责人米栋 摄影 徐讯/人民画报

大国重器,倾心铸之

“嗒嗒嗒”,伴着一阵急促的脚步声,米栋迅速从监测台位移到楼下的试验台。摄像头显示,排气停机后KP16-3D发动机的转子停转时间过短,表明设备内部存在异常阻力或故障,需要送去厂房拆解。试验、矫正、再试验……中国航发动研所针对KP16-3D发动机于2021年底开始密集试验,历经了转速达标、性能达标、关重件寿命以及整机寿命试验考核等,于2025年开展了飞行试验,计划2026年上半年完成产品鉴定并进入小批量交付。

中国航发动研所项目负责人米栋和团队成员在试验台检查KP16-3D发动机。摄影 徐讯/人民画报

“加快航空发动机自主研制步伐,让中国的飞机用上更加强劲的‘中国心’。”2023年9月1日,习近平总书记给中国航发黎明发动机装配厂“李志强班”职工回信,对航空发动机研制工作提出殷切期望。航发人也自豪地把研制出独立自主、技术先进、质量可靠的航空发动机称为“铸心”。

有别于过去的减材制造,利用3D打印技术制造航空发动机的明显优势体现在哪些方面呢?米栋表示,减材制造是从整块原料出发,通过切削、磨削等方式去除多余部分成型,不仅材料利用率低、会产生大量废料,还受限于加工路径,难以实现复杂内部结构与一体化成型,且需配套专用模具、工装,生产准备周期长;而3D打印以“层层叠加”的逻辑从无到有构建零件,无需去除多余材料,材料利用率高,更无需依赖传统模具,能直接将数字模型转化为实体,彻底打破了传统制造的物理限制。

中国航发动研所项目负责人米栋及其团队成员介绍KP16-3D发动机项目进展。摄影 万全/人民画报

同时,最为重要的是,3D打印技术可实现叶片盘多异型内腔通道、一体化承力结构等传统加工工艺无法完成的复杂零件加工,大大解放了设计的“枷锁”。此外,3D打印技术无需调整生产线,即可切换不同产品,小批量、定制化生产,将研发周期缩短30%以上,创新设计落地不断“加速”。

“传统减材制造领域,发达国家已有百年技术沉淀、设备优势,并设置了专利壁垒。而金属3D打印作为新兴技术,全球竞争格局尚未完全固化,中国无需受制于传统制造的路径依赖,可凭借已构建的完备产业链、政策对高端制造的战略支持以及航空航天、医疗、新能源装备等庞大应用场景,直接切入高端市场竞争,甚至参与行业规则制定,换道赛车,实现从‘跟跑’到‘领跑’的跨越。”米栋说道。

“聪明的头脑”和“灵巧的双手”

航空发动机被誉为现代工业“皇冠上的明珠”。与打印普通产品相比,用3D打印技术制造航空发动机,难度极大,需要跨越“消费级制造”与“极限工程制造”的鸿沟。譬如,一个航空发动机的涡轮叶片约手指大小的尺寸,要在经受1000度高温炙烤的条件下,同时承载四吨左右相当于两辆小轿车的重量,还要抵住千万次交变载荷冲击,不能产生微小裂纹。

“在整个过程中,设计和制造相互促进。设计环节类似‘聪明的头脑’,制造流程相当于‘灵巧的双手’,谁也离不开谁。”米栋打了个形象的比方。

湖南航翔燃气轮机有限公司(中国航发动研所控股子公司)工作人员在装配KP16-3D发动机。摄影 万全/人民画报

先进航空发动机技术是经典力学在工程应用上逼近极限的一门技术,集成了材料、制造、流体力学、固体力学、传热学、控制等众多专业学科的重要成果。为了避免十几个学科“打架”,中国航发动研所在设计层面采用了“交响乐指挥家”多学科设计优化理论,促进各学科间协同建模与并行优化。

“在整机上试验时,航空发动机的离心叶轮因为叶片高周疲劳开裂,多亏了多学科拓扑优化设计这套理论工具,最终帮我们脱离了泥潭。”米栋回忆起那段将近一年都睡不踏实的受挫时光。

打开“总体优化”模型的操作页面,中国航发动研所结构强度研究部的工程师刘思凡不时敲打键盘,输入算法程序。多学科设计拓扑优化设计理论强调学科间协同建模与并行优化,采用了多学科策略和计算机辅助技术,突破传统串行设计局限的同时,有效解决计算量巨大的难题,找到系统最优解。记者了解到,整个设计过程若是类比成“一段从山脚到山顶的旅程”,“优化算法”就扮演着导航的角色,指引出一条最优路径。2019年,应用数学专业毕业的刘思凡加入了中国航发动研所,参与开发了KP16-3D发动机的设计优化软件。

“建模过程中,我们需要进行跨学科、跨部门的沟通,考虑设计和制作工艺上的约束,不断调整。模型搭建后,电脑自动寻优的时间只要十几天。”刘思凡娓娓道来。

此外,3D打印虽有一体化成型等优势,但也失去了传统连接零件的摩擦阻尼效果,发动机振动显著增大,这就需要设计布局更加合理。为攻克这类难题,团队创新提出“多学科拓扑优化设计技术与3D打印制造技术深度融合”的思路。

“拓扑优化所起到的作用类似于‘减肥瘦身’。通过去除一些部位,也即那些‘多余的赘肉’,可以延长零件的使用寿命。”米栋笑道。

制造打印端也离不开一双“灵巧的双手”。除了要兼顾航空发动机所需的高温合金具有高硬度难熔、冷却收缩率大、成分复杂、打印后极易变形开裂等技术难点,据湖南航翔燃气轮机有限公司(中国航发动研所控股子公司)副总经理梁福东介绍,3D打印本身是“一种堆焊技术”,考虑到航空发动机的内在空心结构,打印时要不断调整系统参数,控制温度,保证内里不残余烧结的金属粉末,否则在后期处理过程中过量积粉会影响叶轮的安全使用。

推重比提升15%、耗油率降低6.5%,依托一体化成型技术使零件数减少60%……KP16-3D发动机的核心性能已全面超越国外先进同类产品,赢得国际认可,2025年成功获得意向订单。

面向未来,除了系列化产品、进一步利用人工智能成果提升算法搜索效率和精确度,米栋表示首要任务是深化试验验证,把相关技术推广到涡桨、涡轴等航空发动机,适配更多飞行平台。

中国航发动研所项目负责人米栋及其团队成员和KP16-3D发动机合影留念。摄影 徐讯/人民画报

“曾经,在航空发动机领域我们是‘找不着北’的状态,从起跑到跟跑再到如今能领跑3D打印涡喷航空发动机,真是扬眉吐气。同时也要感谢祖国目前能为科技工作者提供不输于国外的优秀科研条件,这也是我们这次首飞成功的底气。”微微有些盈眶的米栋咧嘴笑道。

——————

撰文 | 刘畅

编辑 | 刘畅 黄丽巍

值班审校 | 黄丽巍